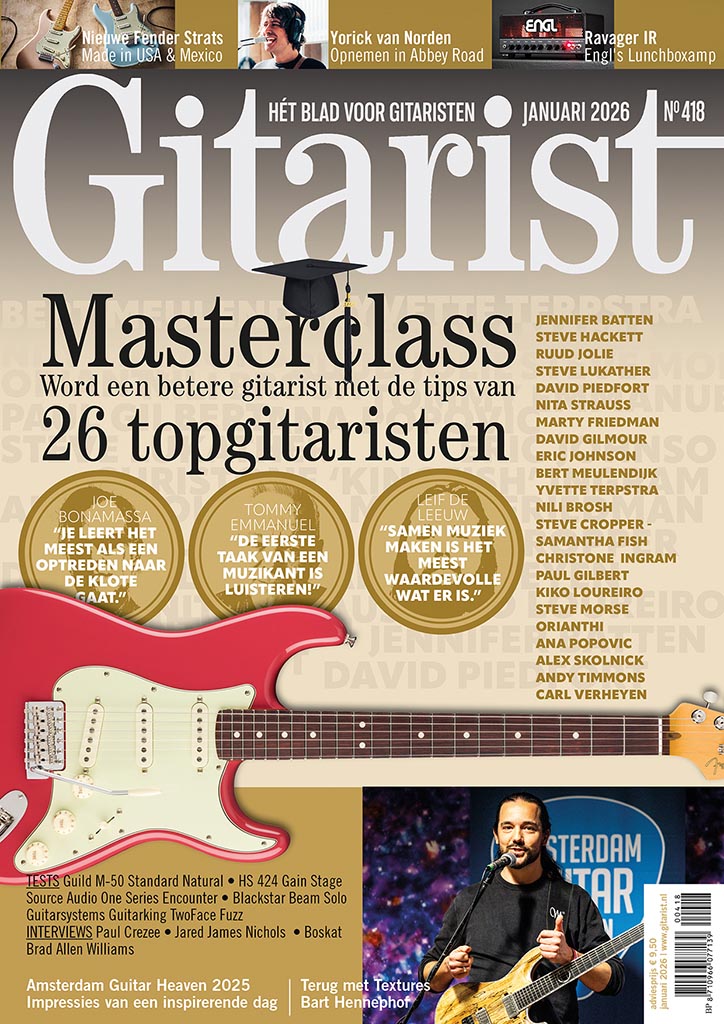

Foto's en video van ons fabrieksbezoek aan Martin in de VS

Bij het uitgebreide artikel in Gitarist 342, september 2019

Gitarist Extra 21-08-2019 09:47

Een gitaarbouwer die al bijna twee eeuwen bestaat en nog steeds tot de top van de gitaarwereld behoort. Gitarist-redacteur Steven Faber reisde af naar Nazareth, Pennsylvania - sinds 1839 de thuisstad van de Martin Guitar Company - voor een kijkje in de keuken van deze akoestische-gitaargigant. In twee volle dagen kreeg hij alles te zien en te horen over de geschiedenis, de huidige productiemethoden en de innovatie van het legendarische merk. In Gitarist 342, september 2019, vind je een uitgebreid verslag van 7 pagina's, hier op Gitarist.nl extra foto's en veel video's!

foto's (tenzij anders vermeld): Steven Faber

Bouwproces

In dit foto- en videoverslag nemen we je mee door het bouwproces van een gitaar in de fabriek van C.F. Martin & Co.

Het gezaagde hout komt binnen en wordt gedroogd voordat het verder verwerkt wordt. Hier zie je een partij sinker mahonie afkomstig van bomen die tussen 1880 en 1920 zijn gekapt en die al die jaren op de bodem van de rivier hebben gelegen waarover ze destijds vervoerd werden naar de zagerij.

Is het hout gedroogd, dan gaat het naar de opslag van waaruit stukken worden geselecteerd voor de bouw.

De body

Hieronder zie je hoe achterbladen uit twee delen worden gelijmd.

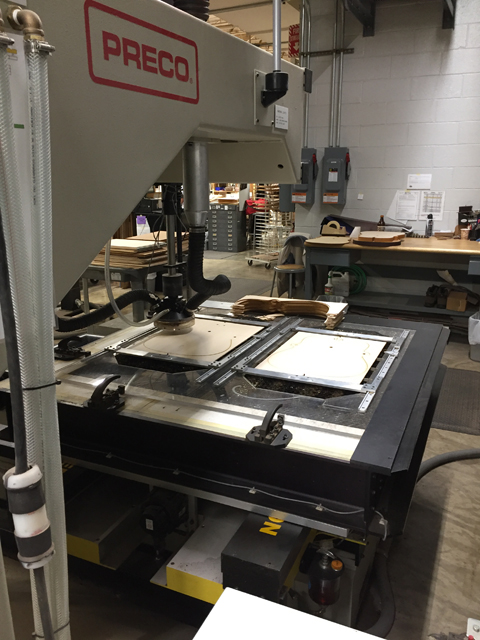

De bovenbladen worden met een lasermachine uitgesneden. Als je dit zou zagen heb je meer kans dat het hout beschadigt. Dit is dus efficienter en levert minder afvalhout op.

Als je deze video bekijkt lijkt het plaatsen van een rozet eenvoudig...

...maar toen Timoteus Dee (Kees Dee) het mocht proberen bleek het lastiger dan gedacht:

Vervolgens wordt de bracing op het achterblad en de top gelijmd. Als de balkjes goed geplaatst zijn gaat de vacuümpers dicht en zorgt zo voor een stevige verbinding.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

Meestal wordt synthetische lijm gebruikt, maar voor sommige customshopmodellen gebruikt men nog hide glue - lijm gemaakt van dierenhuiden. Van het blokje dat voor op de foto te zien is worden stukjes afgebroken en samen met wat water verwarmd in het potje links, waarna het gebruikt kan worden.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

Nadat de bracing is aangebracht moet het in vorm worden gebracht (scalloped). Een nauwkeurig werkje waar je een vaste hand voor nodig hebt, zoals je kan zien in onderstaande video.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

De zijkant (krans) van de gitaar wordt gebogen in een pers. Dit gaat automatisch en duurt zo'n 15 minuten...

Foto: Harry de Jonge (Sacksioni Guitar Shop)

...maar wordt zeldzaam hout gebruikt (bijv. Braziliaans palissander), dan is dit te riskant en doet men het met de hand. Hiervoor worden buigschoenen gebruikt: rond metaal dat verwarmd wordt en waarover het vochtige hout wordt gebogen. Dit duurt al snel drie keer zo lang en je bent een jaar in de leer om deze vaardigheid onder de knie te krijgen.

Na het buigen worden beide delen bij elkaar gebracht...

...en gelijmd.

Foto: Jules Petiet (MZC Middelburg)

Dan wordt de lining aangebracht, waarna de top en het achterblad op de krans gelijmd worden.

Is de body zover klaar dan volgt een riskant werkje: het uitfrezen van de rand waarin de binding wordt gelijmd. Als hier een splinter uit het bovenblad springt is de gitaar afgekeurd.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

De binding wordt gelijmd en op de plek gehouden met stukjes tape.

Voordat de body kan worden gelakt, worden de open nerven gevuld met een organische filler en wordt de body geschuurd.

Het spuitproces bestaat uit acht laagjes, aangebracht door een spuitrobot, waarbij de body's voor de vijfde en zevende laag, en na de achtste, worden gedroogd. In de droogruimte wordt de temperatuur en vochtigheid gereguleerd en wordt de lucht elke 1,5 minuut ververst.

Na het lakproces volgt het polijsten (buffing). Het grootste deel wordt gedaan door een robot...

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

...waarna het klusje met de hand wordt afgerond:

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

De hals

Gelijktijdig met de body volgt de hals zijn eigen weg door de fabriek. Alleen voordat ze gespoten worden komen ze bij elkaar en wordt de passing gecontroleerd en eventueel aangepast. Daarna zien ze elkaar weer als de gitaar wordt afgemonteerd.

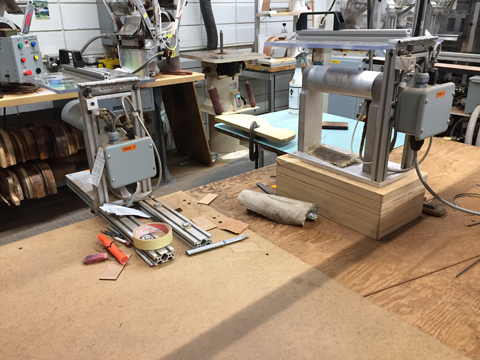

De hals begint zijn weg in de loods waar al het hout binnen komt. Hier worden de gedroogde planken gelijk verzaagd tot de vorm waaruit de hals uit een stuk kan worden gemaakt.

Het zagen van de halsblokken:

De meeste halzen worden met CNC-machines in de juiste vorm gebracht. Alleen in de customshop zie je nog halzen die helemaal met de hand gevormd worden.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

Timoteus Dee (Kees Dee) krijgt uitleg, zoals ook in onderstaande video is te zien.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

De toets wordt gefret en afgewerkt.

Foto: Walter Poppelaars (Muziekcentrum van Gorp)

Is de hals klaar, dan volgt het afwerken.

Zijn hals en body beide afgewerkt, dan worden ze samengevoegd, afgemonteerd en afgesteld. De gitaren die klaar zijn gaan naar een opslag in de buurt van Nazareth, waaruit ze verstuurd worden naar dealers over de hele wereld.

Deze opslag is aangekocht toen de fabriek moest uitbreiden en voor het verzenden een andere locatie gezocht moest worden. In een oude sigarenopslag vond Martin het perfecte gebouw, want het was al helemaal ingericht op het constant houden van het klimaat.

Meer info: importeur Algam Benelux en www.martinguitar.com